Béton aéré stérilisé à l'autoclave

Le béton ayant une structure cellulaire est appelé béton aéré. C'est une pierre artificielle dans laquelle tout le volume est pénétré par les pores. Le durcissement sous pression à la vapeur dans un autoclave lui a donné son nom. La pression dans l'autoclave est supérieure à la pression atmosphérique et se situe autour de 12 atmosphères. La température des produits de traitement est de 190 degrés.

Le béton autoclavé est obtenu à partir de ciment, de sable, de chaux vive et d’eau avec l’ajout d’un peu de poudre d’aluminium. Au cours de la réaction chimique de la chaux et de la poudre d'aluminium lors de la formation de mousse dans le mélange, des pores de 3 mm de diamètre remplis d'air se forment.

Une construction en ce matériau s'appelle "Stone Tree" pour combiner les propriétés du bois et de la pierre.

Propriétés du béton cellulaire autoclavé

- usinage léger;

- respectueux de l'environnement;

- combinaison de la résistance de la pierre et du poids du bois;

- isolation thermique élevée (coefficient de conductivité thermique - 0,12 W / m ° C);

- ignifuge;

- haut degré d'absorption acoustique;

- résistant aux conditions environnementales défavorables;

- étanche à l'eau et à la vapeur;

- durable. La conformité aux technologies de fabrication et de construction vous permet d'exploiter des bâtiments jusqu'à 100 ans.

- ne pourrit pas.

La technologie de fabrication de béton cellulaire autoclavé

- Préparation du mélange. Tous les matériaux constitutifs dans des proportions prédéterminées sont automatiquement mélangés en mode automatique pour obtenir une composition ayant une consistance de crème sure non épaisse.

- Verser dans les formes, obtenir la bonne taille de bloc. Avec des charges de choc périodiques, le mélange préparé remplit la moitié du volume du moule. Les vibrations périodiques améliorent la porosité du matériau. L'interaction de l'aluminium et de la chaux provoque la libération d'hydrogène libre, élevant le mélange, qui remplit complètement le volume de la forme. La température atteint 80 degrés, ce qui conduit à la prise de ciment. En conséquence, les cellules sont formées sous la forme d'une sphère, remplie d'air avec des pores allant jusqu'à trois millimètres de diamètre. Pour une production de haute qualité de béton autoclavé, il est nécessaire de respecter scrupuleusement le processus de fabrication.

- Durcissement de masse. Environ 60 à 120 minutes sont nécessaires pour le durcissement préliminaire du réseau, dans lequel il sera suffisamment fort et bien coupé.

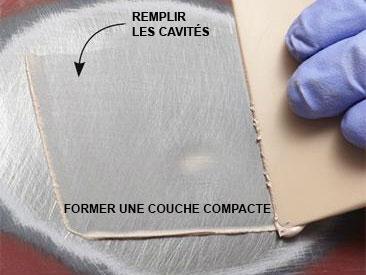

- Couper un tableau en blocs finis. Une masse bien durcie, mais qui reste suffisamment molle après le démantèlement de la forme préfabriquée, est découpée avec des ficelles fines en blocs, les rainures et les arêtes sont formées avec un outil spécial et les poches sont conçues pour une utilisation facile.

- Cuire à la vapeur des blocs dans un autoclave. Les produits finis sont placés dans un autoclave. Le traitement thermo-humide dure environ 12 heures. Température - 190 degrés, pression de vapeur - 12 atmosphères. Dans ces conditions, le matériau acquiert une résistance suffisante. Une installation spéciale vous permet d'obtenir des blocs de béton autoclavé de la bonne taille.

- Emballage. Les produits finis sont empilés sur des palettes et transférés vers le magasin de produits finis ou livrés sur le chantier.